Conception Assistée par Ordinateur : immersion apprentis ingénieurs

Dans cette page :

- Le projet

- Bielle de moteur thermique de voiture de compétition

- Truck de skateboard

- Attache débrayable pour télécabine ou télésiège

- Raccord de vélo de compétition à pignon fixe

- La suite du projet

Après le benchmark réalisé par les apprentis ingénieurs sur les différentes technologies d’impression 3D métal qui existent >en savoir plus, place à la suite du projet…

Le projet

Afin de s’approprier les concepts et les atouts de la Fabrication Additive Métallique, nos apprentis ingénieurs ont chacun eu pour mission d’identifier une pièce actuellement fabriquée selon un procédé traditionnel, et qui pourrait bénéficier des apports d’une fabrication par impression 3D métal. Ils ont ensuite conçu un prototype avec un outil de CAO (Conception Assistée par Ordinateur) de leur choix.

Les critères de sélection de cette pièce sont :

- Développer un fort caractère évocateur par rapport aux atouts de la Fabrication Additive Métallique,

- Être pertinente dans l’application des procédés de fabrication additive métallique,

- Générer un effet de surprise à travers une innovation et/ou un concept « vendeur ».

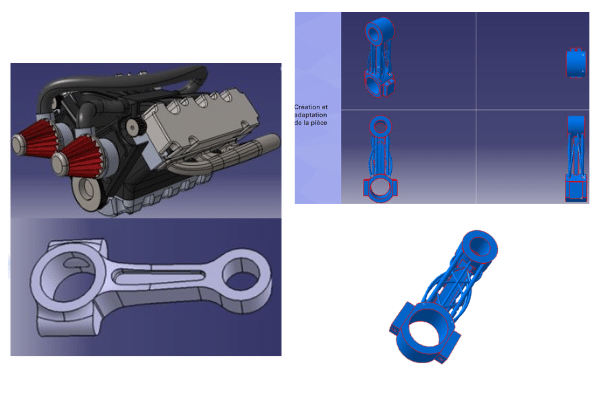

Bielle de moteur thermique de voiture de compétition

Cette pièce subit de fortes contraintes et est réalisée de manière classique en usinage et fonderie. L’objectif est d’en améliorer les caractéristiques pour offrir de meilleures performances à un moteur V6 utilisé en compétition automobile.

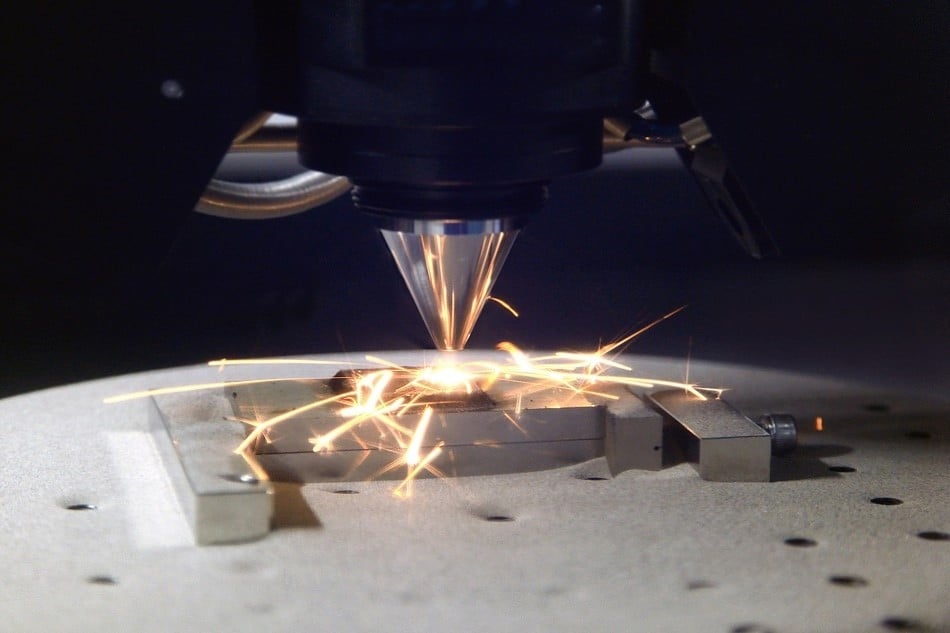

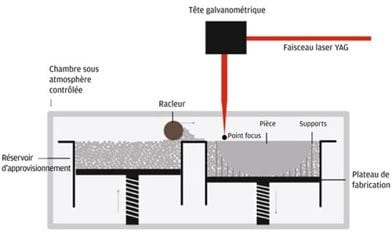

Le choix du procédé de fabrication est la fusion sur lit de poudre

Les avantages de l’évolution de cette pièce sont :

- Diminution de la masse de 25%,

- Augmentation des propriétés mécaniques (résistance),

- Meilleure évacuation de la chaleur du moteur,

- Economie de matière à la fabrication,

- Diminution des étapes / du temps de production.

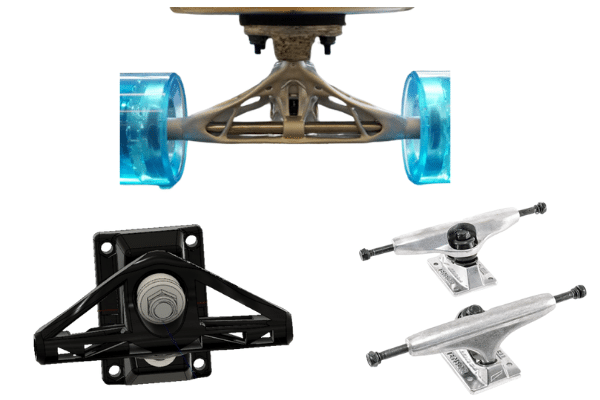

Truck de skateboard

Cette pièce assure la liaison entre les roues et la planche. Elle est habituellement composée de plusieurs éléments.

Les objectifs du nouveau design en impression métallique 3D sont de gagner en légèreté, de fournir un design personnalisé, et d’amélioration la maniabilité du skateboard.

Les atouts du passage en fabrication additive métallique sont :

- L’allègement de la structure,

- La réduction du cycle de développement,

- La possibilité d’offrir un design personnalisé pour chaque planche.

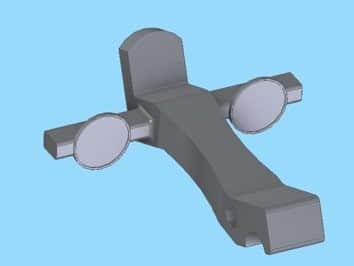

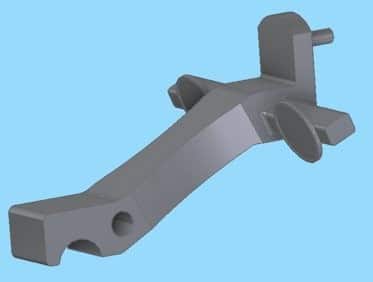

Attache débrayable pour télécabine ou télésiège

Cette pièce de sécurité est complexe et coûteuse. Elle est composée de 7 éléments qu’il faut assembler et dont la maintenance est importante.

Les gains apportés sont :

- Le remplacement de 7 pièces à assembler par une seule pièce,

- La maintenance facilitée (Contrôle CND de la pièce par Ultrason),

- La diminution du coût de la pièce.

Raccord de vélo de compétition à pignon fixe

Il y a en moyenne 8 raccords sur un vélo, qui permettent de relier les différents éléments du cadre, la fourche, le guidon, la transmission ou encore les roues.

Réaliser ces éléments par fabrication additive métallique permet :

- Un gain de masse sur le vélo complet,

- Une esthétique personnalisable,

- Un temps de conception réduit,

- Une construction composite titane/carbone.

La suite du projet

Contact

Appelez le standard

05 59 32 90 23

Appelez le service de relation candidats

05 59 05 45 82

(Service & appel gratuit de 9h à 12h30 du lundi au vendredi.)

Adresse du campus

Pôle Aéropolis – 1 cours de l’Industrie

64510 Assat

La prochaine étape de leur cursus sur cette option Fabrication Additive Métallique sera un atelier de créativité visant à élaborer un nouveau concept produit et les arguments pour sa mise sur le marché.

Il sera ensuite conçu et réalisé avec l’imprimante 3D Métal mise à disposition aux apprentis par le Pôle Formation.